最新快讯

致力于优质铝合金型材的开发与生产,满足市场的需求!

尽我们最大的努力,使我们的客户与我们共享利益!

致力于优质铝合金型材的开发与生产,满足市场的需求!

尽我们最大的努力,使我们的客户与我们共享利益!

与正向挤压相比,反向挤压可降低挤压力30~40 (有些资料介绍达50 ),提高挤压速度0,5~1倍,提高成品率10~20,制品的尺寸精度高,组织和性能均匀口 ]。对于航空、航天、兵器以及机械制造等工业部门要求组织和性能均匀,严格控制粗晶环映陷的产品来说,反向挤压具有非常大的优势,日益受到各国挤压界的重视。然而,众所周知,反向挤压也有其明显的不足 。在挤压过程中,锭坯与挤压筒之间无摩擦形成的死区很小,难以对锭坯表面上的杂质、脏物及缺陷等起阻滞作用,导致制品表面出现起皮、气泡等缺陷,降低了挤压制品的表面质量。

本文分析了反向挤压时金属变形流动的特点,从模具设计角度探讨了如何增大“死 区”,改善制品的表面质量。

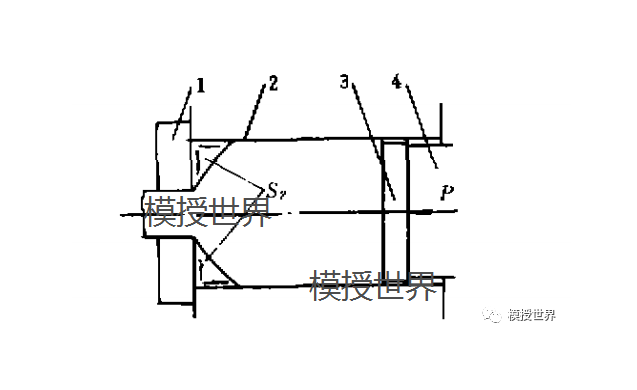

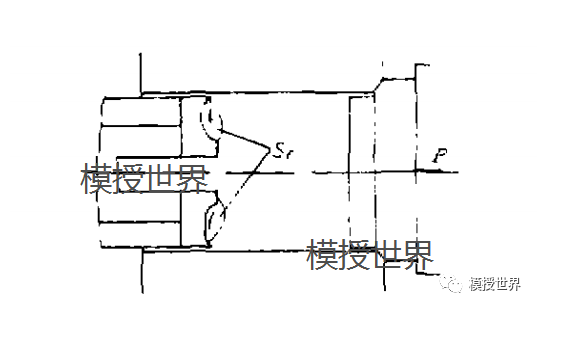

在正向挤压时,位于模子与挤压筒交界的环形区域的金属,由于受到挤压筒和模子端面的摩擦及冷却作用,变形抗力增高,承受的摩擦阻力大,在基本挤压阶段不参与流动,形成了一个前端难变形区,即所谓的“死 区” (如 图 1中 S:所示 )。死区的存在,能够阻碍锭坯表面的杂质、脏物及缺陷等进入变形区压缩锥,有利于提高挤压制品的表面质量,死区越大,效果越好。图 1 正向挤压死区 (S )示意图

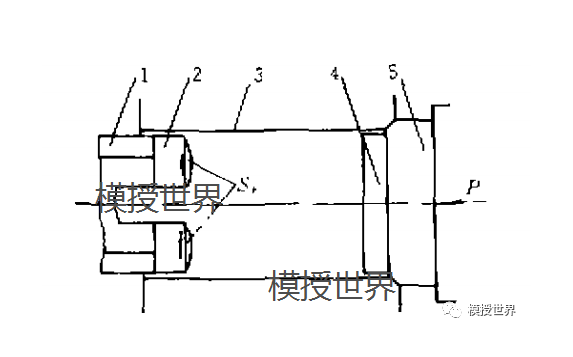

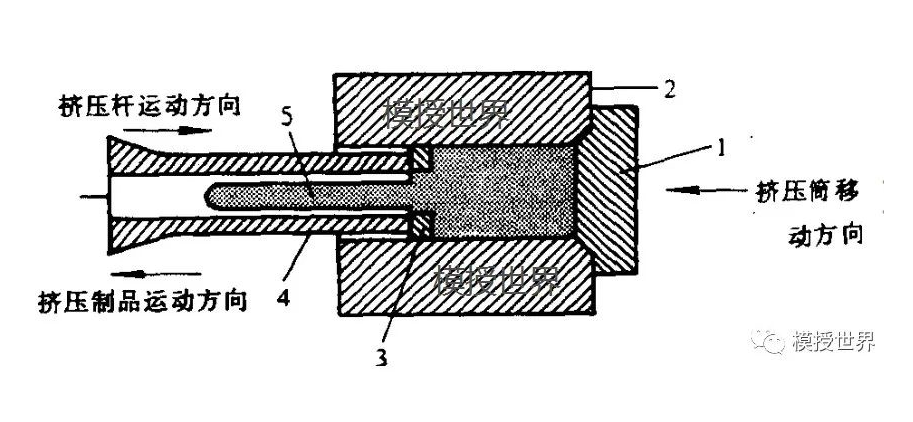

但在反向挤压时 (如图 2所示),模子及模子轴固定不动,连接在主柱塞前端的堵头紧靠在挤压筒的后面,通过挤压垫推动锭坯与挤压筒同步前进 。由于锭坯与挤压筒之间无相对运动,故锭坯表面与挤压简壁间不存在摩擦,塑性变形区很小 (压缩锥高度小 )且集中在模孔附近,变形区后面的金属不发生任何变形。变形区形状近似于圆筒形,筒底为曲面且曲率半径很大。锭坯边部无激烈摩擦而产生的剪切变形层,不存在锭坯中心层与周边层区域间的相对位移,金属流动较正向挤压时均匀得多。在塑性变形区中,模子对金属作用的力使得金属表面层承受挤压筒壁作用的摩擦力,其方向与金属流出模孔的方向一致,只有模面的摩擦阻力及冷却作用而产生了一个薄层的“死 区”(如图2中S所示 )由于反向挤压形成的死区很小,难以对 锭坯表面层的杂质 、脏物及缺陷等起到阻滞作用,使其流出模孔进入制品表面,形成起皮和气泡,在低倍组织上出现成层 。根据在5OMN挤压机的 ∅420 mm 挤压筒上,用平模 (如图2所示 )反向挤压2Al1、2A12、2A50、7A04台金棒材的实践,单孔反挤∅ 95~160mm棒材 。成层深度为0.1~1.0 mm:多孔反挤如 ∅55~90 mm棒材 ,成层深度为0.2~0.6 mm。

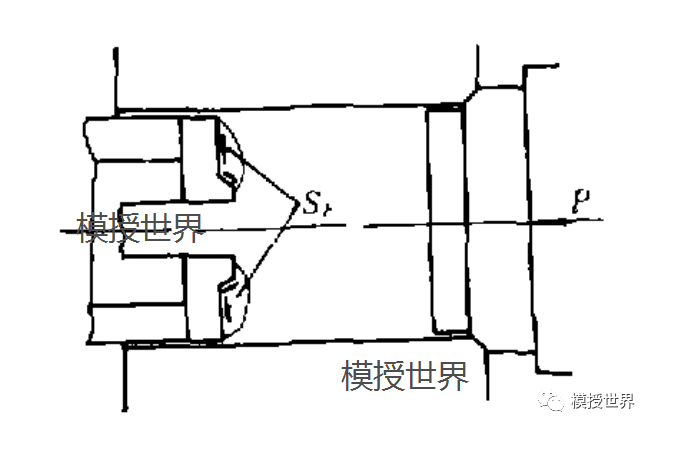

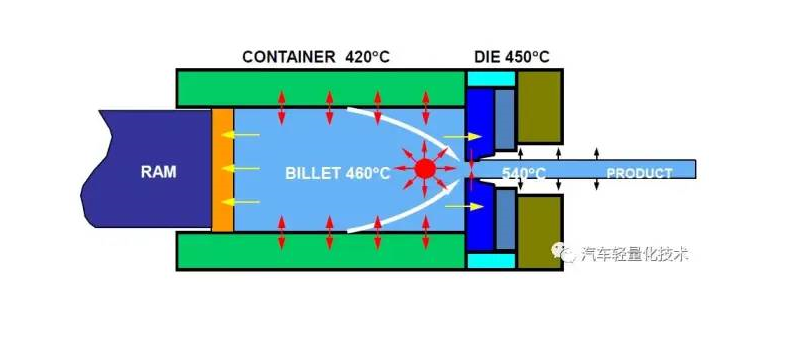

通常反向挤压使用的模子均为平模,其死区的形成主要是由于模子端面有限的摩擦和冷却作用,死区很小。且模子端面越光滑,死区就越小,如图3所示,模具设计时在其工作端面上。

设计一个凸台。由于这个凸台的阻挡作用,挤压过程中、在模子端面处就 会形成一个较大的死区,从而增大了死区的体积。凸台就象大坝一样,将从边部流向模孔方向来的锭坯表面层的杂质、脏物及缺陷等挡在下边,能有教的阻滞其流出模孔进人制品表面,在挤压结束时,随着压余被切除。根据实验,采用这种结构形式的模子,单孔反挤2A12合金,∅ l2O mm棒 材.其表面质量良好,低倍组织设有发现成层 。但这种结构的模子分离残料较平模困难 (特别是利用冲头分离残料时 ),残料也多。

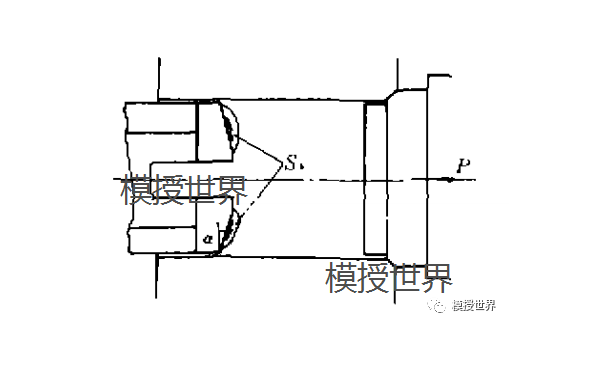

如图4所示,模具设计时将模子工作端面设计成带有一定锥角的斜面。这个斜面对金属产生的摩擦阻力可分解为两个方向的分力:一个是垂直于金属从模孔流出的方向,指向挤压筒壁;另一个与金属从模孔流出方向平行,方向相同。由于沿挤压方向的分力,其方向与金属流出模孔的方向相同,迫使金属不能沿着模面向后产生倒流 。从而在模子端面上也 可以形成一个较大的死区,阻滞锭坯表面层的杂质、脏物及缺陷等进入模孔流向制品表面 。这种结构的模子分离残料较带凸台模子容易,但是也由于这个分力的作用,在挤压过程中金属易从模子与挤压筒内孔的间隙中流出,挤压结束后,不利于模子从挤压筒中退出(实际为模子不动,挤压筒后退 ),且需增加清筒操作次数,影响生产效率 。

如图5所示,模具设计时,将其工作端面的边部设计成碗形,也可以形成一个较大的死区。挤压时,将锭坯表面层的杂质、脏物及缺陷等装入其 中,防止流出模孔进入制品表面。挤压结束后,髓压余被切除。而且挤压时,在变形金属的作用下,模子端面边部受压力后会 向外产生弹性变形,并将挤压筒内孔密封,防止金属从模子与挤压筒的间隙中流出,可减少较为麻烦的清筒操作次数,提高生产效率 。挤压结束后,作用在模 子端面上的压力消失,模子端面形状又得以恢复,模子与挤压筒的间隙也得到恢复,有利于模子从挤压简中退出 。另外,在模子弹性恢复力的作用下,也有利于挤压残料的分离但是,这种结构的模子,易将气体封闭在模子端面上,对制品表面又会带来不利影响,需采取专门的排气措施 。除上述之外,在模具设计时,采取其它一些措施也可以增大死区,阻滞锭坯表面层的杂质、脏物及缺陷等进入变形区压缩锥而流向制品表面,改善反向挤压制品的表面质量。如 :增大模子工作端面的粗糙度,增大摩擦,从而可增大死区的体积。对模子进行降温处理 (如通循环水进行冷却 ),可使与模子端面接触部分的金属的温度降低,变形抗力提高,不易产生塑性流动。同时,在降低模面温度的时候,也会使出模孔的温度降低,有利于提高挤压速度 。

与正向挤压相比,反向挤压具有许多优点,但反向挤压制品的表面质量 比正向挤压的差是其主要缺点之一。以上提出的反向挤压模具设计方法,均能增大反向挤压时的死区体积,阻碍锭坯表面的杂质、脏物及缺陷等进入变形区而流向制品表面,提高反向挤压制品的表面质量 。

铝加工编辑部:CJM

声明:本文内容来源于模授世界,作者:邓小民,引用目的在于传递更多信息,并不代表本公众号赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请来电或致函告之,我们将及时给予处理!